Interview van de Maand - WRP

Het bedrijf WSP Systems omschrijft zichzelf als een “systeemintegrator” en concentreert zijn diensten op de optimalisering van de interne logistiek in wasserijen. Het doel is te zorgen voor een zeer efficiënte wasverwerking die ook nog eens op schema ligt. “Voor ons is het geheim van een zeer productieve wasserij een productieproces dat functioneert als een geïntegreerde keten”, meldt Sales Manager Jacco van Riessen. We spraken met hem en zijn collega’s Robert Hardeman en Henk de Bruijn over hoe zij deze aanpak gebruiken om wasserijen efficiënter te maken.

WRP: WSP Systems omschrijft zichzelf als een systeemintegrator. Wat betekent dat?

Jacco van Riessen werkt sinds 2006 bij WSP en is momenteel als Sales Manager verantwoordelijk voor de wereldwijde verkoop.

Van Riessen heeft een

heeft een graad in computerwetenschappen en een professionele achtergrond in regeltechniek en software-engineering.

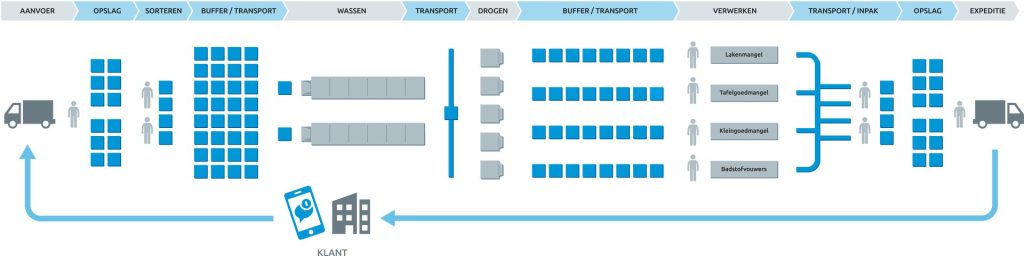

Jacco van Riessen: In de IT-definitie betekent systeemintegratie het verbinden van verschillende systemen tot één geheel. Dit is ook hoe wij onze taak in de wasserij verstaan. Hier moeten de verschillende systemen of processen – te beginnen met de levering van de goederen tot aan de levering – perfect op elkaar aansluiten om een efficiënte en stipte wasverwerking te kunnen garanderen. Als deze verschillende systemen optimaal in een netwerk worden geïntegreerd, kan een wasserij werken als een continue en dus uiterst efficiënte productielijn. Voor ons is deze uiterst efficiënte productielijn niet alleen de som van zijn goed functionerende onderdelen – machines, werknemers, logistiek, software. Integendeel, deze goed functionerende onderdelen zijn het resultaat van een optimale keten. Vanuit ons oogpunt kan deze aanpak de efficiëntie van de wasserij aanzienlijk verhogen. Als deze afzonderlijke onderdelen in de operaties niet optimaal met elkaar verbonden zijn, functioneren ze als eilandjes – en kan de gewenste efficiënte productielijn dus niet als een goed geoliede keten functioneren.

Robert Hardeman vertegenwoordigt WSP in Zuid-Duitsland, Oostenrijk en Zwitserland. Hij heeft acht jaar ervaring in de wasserij-industrie en een bachelor diploma in bedrijfskunde.

Robert Hardeman: Om een wasserij te integreren in een perfect functionerend systeem en het vervolgens optimaal te controleren, biedt WSP de WinWash-software aan. WinWash is een modulair platform waarmee een volledig geautomatiseerd productieproces kan worden gerealiseerd. WinWash is een uniek besturings- en controlesysteem. Het zorgt ervoor dat het wasgoed in de wasserij kan worden verwerkt met maximale prestaties en controle, net als in een industriële productielijn. Op die manier zorgt WinWash ervoor dat zelfs op hectische dagen de bestellingen op tijd door de processen gaan en dat ze compleet en met maximale stiptheid de verpakkingsafdeling bereiken. Tegelijkertijd leveren wij, naast WinWash en andere software-oplossingen, de nodige hardware om een optimale interne logistiek in een wasserij te verzekeren. Het wasgoed moet immers efficiënt en veilig van en naar de afzonderlijke verwerkingsstations worden getransporteerd. Dit is ook een centrale voorwaarde voor een doeltreffende en veilige verwerkingsprocedure. Daarom omvat het WSP-portfolio oplossingen om het transport van linnen door de wasserij zo volledig mogelijk te automatiseren.

Henk de Bruijn: Een voorbeeld ter illustratie van deze diensten: We zijn momenteel een project aan het plannen dat gaat over de nieuwbouw van een wasserij. Het bedrijf had zijn oude locatie opgegeven en wil met de bestaande machines naar het nieuwe gebouw verhuizen. Dit machinepark omvat producten van verschillende fabrikanten en moet worden aangevuld met nieuwe technologie en aangepaste logistiek. De wasserij zou ook graag zien dat de interne logistiek door één enkele leverancier wordt ontworpen en geleverd. Bovendien moeten alle processen in dit systeem centraal en met volledige controle kunnen worden gestuurd. Onze taak in dit project is dus om bestaande en nieuwe technologie van verschillende fabrikanten met verschillende regelsystemen in één eenheid te integreren. Vervolgens zal WinWash het systeem controleren zodat de productie kan worden geoptimaliseerd.

van Riessen: Een van onze doelstellingen is altijd om zoveel mogelijk te kunnen communiceren met de oorspronkelijke besturing van de machines. Natuurlijk is het ook mogelijk om bestaande met nieuwe controles. Op dezelfde manier is er altijd de mogelijkheid om interfaces te implementeren om vervolgens gegevens door te geven en een complete wasserij te visualiseren. Het hoofddoel is altijd om alle relevante machines in de wasserij op WinWash aan te sluiten. Zodat onze software vervolgens alle processen optimaal kan aansturen.

de Bruijn: WSP verhoogt met zijn oplossingen niet alleen de prestaties in de bestaande wasserij. Zij kan ook een nieuwe wasserij volledig ontwikkelen en realiseren. WSP is onafhankelijk van de machinetechniek en richt zich altijd op de optimale productiestroom.

WRP: U zegt dat deze optimale productielijn een voorwaarde is om uw onderdelen optimaal te laten functioneren. Waarom is dit perspectief belangrijk?

Henk de Bruijn werkt sinds 2016 bij WSP en is verantwoordelijk voor het verkoopgebied Noord-Duitsland. Hij heeft een bachelor diploma in bedrijfskunde en logistiek en heeft een professionele achtergrond in de logistieke sector.

de Bruijn: Het is onze taak om oplossingen aan te bieden, zodat een wasserij met een maximale productiviteit kan draaien. Wij kijken niet alleen naar de individuele machine, de medewerker of de software, maar bekijken de hele wasserij van bovenaf. Alles is met elkaar verbonden. Als een parameter op een bepaald moment verandert – bij voorbeeld het percentage badstof – heeft dat gevolgen voor het hele systeem. Veel wasserijen concentreren zich erop dat elke afzonderlijke machine op maximale capaciteit werkt. Maar dit kan suboptimaal zijn voor de hele keten. Omdat de prestatiewinst in een subsysteem of met een enkele machine een knelpunt kan betekenen in de volgende processtap. Of laten we een ander envoorbeeld nemen: In veel wasserijen bepalen de werknemers bij het sorteerstation de volgorde van de was of de klanten in de waslijn. In het sorteerstation worden soms betrekkelijk willekeurig beslissingen genomen over alle verdere process. Dit is natuurlijk niet optimaal. Want wat is belangrijk voor de wasserij? Natuurlijk, dat het wasgoed volledig en op tijd bij de klant afgeleverd kan worden. Want dit zorgt – net als een hoge kwaliteit – voor een hoge mate van klanttevredenheid. Het is dus niet meer dan logisch dat de controle op de verwerking van het wasgoed bijvoorbeeld gericht is op de leveringsdatum. En als het wasgoed op het juiste moment wordt gewassen, gedroogd, gestreken, enzovoort, is er ook geen grote opslag van onafgewerkte klantencontainers meer nodig in het stadium van de verpakking. Ons ideaal is om de was net op tijd te verwerken, bij wijze van spreken. WinWash controleert deze complexe taak.

Hardeman: Daarom toont WinWash aan de medewerker aan het sorteerstation aan de vuilgoedkant dat deze bepaalde klant als volgende moet worden verwerkt. Omdat WinWash weet dat voor deze klant in het reisplan een bepaalde vertrektijd is vastgesteld. Voor de software is het uitgangspunt nu om de noodzakelijke logistiek zo te regelen dat aan het eind het afgewerkte wasgoed op tijd in de vrachtwagen kan liggen. Het proces wordt dus gestuurd van de achterkant – de vertrektijd van de klant – naar de voorkant. En het blijft een dynamisch systeem dat zich automatisch kan aanpassen aan nieuwe omstandigheden. Laten we er in dit voorbeeld verder van uitgaan dat deze klant tien bakken badstof nodig heeft uit een poollinnen assortiment. Dan controleert WinWash eerst hoeveel badstof handdoeken er in het magazijn beschikbaar zijn. Als er bijvoorbeeld zes containers zijn, moeten er minstens vier containers met badstof aan de vuilgoedkant worden verwerkt om de klant op tijd te kunnen bevoorraden.

Bedieningsstation voor WinWash. Het hoofddoel van WSP is altijd om alle relevante machines in de wasserij op het systeem aan te sluiten. Vervolgens gaat WinWash alle processen optimaal beheersen.

WRP: Wat is de ideale orderverwerking in deze uiterst efficiënte wasserij?

van Riessen: Om het metaforisch te zeggen: Als de orders gestroomlijnd door de productie stromen als op een rivier. Soms zijn de golven op deze rivier hoger, soms lager – al naar gelang de hoeveelheid te verwerken wasgoed. Maar altijd stromen de orders door de processen zonder onderbrekingen of abrupte stops. Het resultaat is volledige klantenorders die op tijd kunnen worden geleverd. Voor ons is het geheim van een zeer productieve wasserij een optimale productiestroom.

WRP: Hoe wordt deze productiestroom bereikt?

de Bruijn: Een constante productiestroom werkt alleen bij een hoge mate van controle. Naar onze mening leiden ervaring, programma’s en regels alleen niet tot het doel. Omdat we allemaal weten dat elke dag in de wasserij anders is. En beslissingen moeten in real time worden genomen over honderden variabelen die elkaar beïnvloeden. Dit is alleen mogelijk als u in deze voortdurende cyclus van controleren, meten en bijstellen altijd het volledige overzicht hebt en al deze variabelen centraal vanuit één punt kunt beïnvloeden. Dit is wat WinWash doet. Deze complexiteit kan nauwelijks door mensen worden beheerst.

WRP: Vereist WinWash dat de was gechipt wordt voor volledige functionaliteit?

Hardeman: Nee, dat is niet nodig. WinWash werkt in veel wasserijen met wasgoed van klanten of poolwas zonder RFID te gebruiken. Wij zien natuurlijk meer en meer gechipt wasgoed in de wasserijen en hebben daarom reeds overeenkomstige functionaliteiten in WinWash geïntegreerd. Het maakt niet uit met welke transponders van de verschillende fabrikanten de wasserij is uitgerust, om bijvoorbeeld een container aan de vuilgoedkant te kunnen scannen. Wij kunnen bijvoorbeeld ook het wasgoed scannen voordat het in de wasbuis wordt geladen, of de pakketjes na de mangels en de badstofvouwers. WinWash brengt een wasserij volledig in kaart en is gemakkelijk te gebruiken. Storingsmeldingen en -oplossingen, rapporten tot en met individuele werkinstructies voor een specifieke werknemer op zijn plaats – alles wordt op deze centrale plaats weergegeven.

WRP: Naast WinWash biedt WSP een tweede software aan. Het heet Laundry Dashboard. Wat doet het, wat is het verschil met WinWash?

van Riessen: WinWash is verantwoordelijk voor de controle en de werking van de volledige wasserij. Laundry Dashboard is verantwoordelijk voor het meten en visualiseren van de prestaties van de wasserij. De software richt zich op drie onderwerpen: Werknemers, machines en energie. Laten we de wasserij als voorbeeld nemen. Onze ervaring is dat je medewerkers doelen moet geven. Als zij in real time worden geïnformeerd over hun huidige en beoogde prestaties, dan betekent dat al automatisch een toename van hun prestaties. Met Laundry Dashboard wordt op het display een percentage aangegeven. Op die manier heeft de werknemer bij het sorteren van vuile was dezelfde doelen als die bij de mangel. Laundry Dashboard kan ook gemakkelijk worden gekoppeld aan een tijdregistratiesysteem. Het kan bijvoorbeeld automatisch registreren wanneer een werknemer in- of uitlogt. Dit kan op zijn beurt worden gekoppeld aan de loonadministratie. Er zijn al wasserijen die een variabel loon betalen. Bijvoorbeeld een bonussysteem dat gebaseerd is op de prestaties van de individuele werknemer. Tussen haakjes, beide oplossingen – Laundry Dashboard en WinWash – hoeven niet noodzakelijk met elkaar verbonden te zijn. Dit betekent dat de ene software ook werkt zonder de andere.

De Bruijn: Tegenwoordig bestaat ongeveer 40 tot 50 procent van de totale kosten van een wasserij uit personeelskosten. En omdat we ons als bedrijf richten op logistiek, productiviteit en efficiëntie, is het meten van prestaties ook een speerpunt voor WSP. Laundry Dashboard heeft een andere missie dan WinWash, maar beide hebben hetzelfde doel: de wasserij efficiënter maken.

WRP: Kunt u de efficiëntie van een WSP-wasserij met cijfers aantonen?

Hardeman: Dat hangt natuurlijk altijd van het project af. Maar wat we wel duidelijk kunnen zeggen is dit: Als WSP een rol speelt in het ontwerp, de realisatie en de optimalisatie van een wasserij, dan is het hele de hele organisatie van de wasserij is perfect onder controle. Met onze oplossingen kunnen wij altijd een efficiëntere productie garanderen dan voorheen.

WRP: Als je kijkt naar de Duitse markt en dan naar de wasserijen: Hebben zij nog veel potentieel op het gebied van optimale interne logistiek ?

Hardeman: Ik denk het wel. Als je bijvoorbeeld naar Nederland kijkt, is er in sommige marktgebieden meer capaciteit dan vraag. Daarom is de concurrentie zeer intens. Veel wasserijen zijn ook duidelijk gespecialiseerd in één marktsegment, zoals hotels, ziekenhuizen of bejaardentehuizen. We zien dit niet in Duitsland – althans niet in bepaalde markten en regio’s. De concurrentie in deze gebieden is minder intens en meer regionaal. Vele middelgrote wasserijen in Duitsland zijn gemengde ondernemingen

met een uitgebreide reeks klanten en wasgoed. Dit maakt de taak van het optimaliseren van de interne logistiek veeleisender, maar ze is nog steeds even oplosbaar.

WRP: Wat is het verschil tussen WSP en een machinefabrikant als het gaat om interne logistiek ? Moet deze laatste niet ook de materie van de interne logistiek beheersen?

Het speerpunt van WSP Systems ligt bij de interne logistiek van wasserijen. Hier biedt WSP Systems complete oplossingen met haar software- en hardwareoplossingen om deze efficiënt en effectief te optimaliseren.

de Bruijn: Wij richten ons meer op medewerkers en logistiek dan een machinefabrikant. Onder logistiek verstaan wij korte afstanden voor werknemers en ook containers, een correcte verwerkingsvolgorde voor klanten, just-in-time-productie, de volledigheid van ritten en de productiviteit van werknemers. Als de machines goed werken, dan is de aan- en afvoer van het wasgoed van cruciaal belang voor de prestaties van de wasserij, dat wil zeggen het logistieke gebied. Dit is precies onze focus – in tegenstelling tot de machinefabrikanten. Wat ook belangrijk is, is dat wij met onze oplossingen volledig onafhankelijk zijn van merken. Wij kunnen verschillende fabrikanten integreren en combineren tot een optimaal functionerend systeem.

WRP: Zijn de opdrachten van de klanten voor WSP Systems veranderd in de Corona-pandemie?

Hardeman: Wat wij in de markt vaststellen, is dat wasserijen die zich uitsluitend op de hotelmarkt specialiseerden, nu intensiever nadenken over hun marktsegmenten. Maar tot nu toe heeft dit weinig invloed gehad op onze dagelijkse activiteiten. Wat de pandemie de wasserijen veel bewuster heeft gemaakt, is hun grote afhankelijkheid van individuele werknemers. Zij hebben veel knowhow en kennis over de processen en structuren in de wasserij, over klanten, leveringsroutes, enz. Zij zijn dus van enorm belang voor deze bedrijfstak. Als deze zeer speciale werknemers afwezig zijn – bijvoorbeeld door ziekte of omdat ze ergens anders zijn gaan werken – dan hebben deze bedrijven een groot probleem. Wij hebben in het verleden regelmatig vragen gekregen van wasserijen over hoe zij deze aan werknemers gebonden kennis als het ware kunnen digitaliseren en zo beter beschikbaar kunnen maken. Om minder afhankelijk te worden van deze hooggekwalificeerde werknemers. Er komen steeds meer nationaliteiten en talen in de bedrijven. Sinds jaren is het voor bedrijven ook steeds moeilijker geworden om überhaupt personeel aan te trekken. En dit maakt het voor wasserijen steeds problematischer om de nodige know-how te leveren om bijvoorbeeld een bepaalde kwaliteit te kunnen garanderen. Ook hier is WinWash een oplossing. Omdat de besturings- en bedieningsintelligentie van de software de wasserij steeds onafhankelijker maakt van gekwalificeerd personeel.

de Bruijn: Het mag ook niet zo zijn dat bijvoorbeeld de prestaties van de wasserij afhankelijk zijn van een bepaalde ploegleider. Dat kan ook in veel bedrijven worden vastgesteld. Wij denken dat dit kan worden geautomatiseerd om een constante prestatie te kunnen garanderen – onafhankelijk van de dagelijkse vorm van de produktiemanager.

WRP: Aan welke concepten / oplossingen werkt WSP momenteel, wat zit er in de pijplijn van de ontwikkelingsafdeling?

Hardeman: In principe investeren wij elk jaar in nieuwe functionaliteiten van onze oplossingen. Daarbij proberen we ook te leren van andere industrieën. Zo is het nu al meer dan gepland dat wij ons centrale taakgebied van de interne logistiek uitbreiden in de richting van de externe logistiek van de wasserijen. Klanten kunnen dan bijvoorbeeld via portalen te weten komen waar hun wasgoed zich op dat moment bevindt. Of kijken of ze meer wasgoed kunnen bestellen, enz. Wij werken momenteel aan ons nieuwe Lean Laundry concept voor de verwerking van plat linnen en wasgoed voor bewoners. De mate van automatisering in Lean Laundry is zeer hoog door de gebruikte technologie en de organisatiegraad van de wasserij. Het doel van Lean Laundry is een sterk geautomatiseerde en dus werknemersvrije productie. Dit is het ideaal. In Lean Laundry worden nieuwe technologieën optimaal benut. Het Lean Laundry concept is een totaalconcept. Maximale efficiëntie en operationele uitmuntendheid – d.w.z. het vermogen van een onderneming om haar processen en systemen in de gehele waardeketen voortdurend te optimaliseren – zijn hier een combinatie van organisatie en technologie.

van Riessen: De wasserij zonder personeel is momenteel natuurlijk nog een toekomstdroom. Dit concept kan reeds in zoverre worden toegepast dat de was in de huidige Lean Laundry zo weinig mogelijk in handen is van de werknemers.